Kleibakstenen: samenstelling, eigenschappen en productietechnologie

De productie van bouwmaterialen is een vrij aantrekkelijke en veelbelovende bezigheid, omdat deze producten altijd in trek zullen zijn. Maar het is belangrijk om het hele proces te organiseren volgens strikte technologische regels. Na minimaal één moment gemist te hebben, is het onmogelijk om zelfs een gewone baksteen uit klei te halen.

Voorbereiding van grondstoffen

De eerste stap is natuurlijk het leveren van productiefaciliteiten met grondstoffen. Het onderzoek naar kleislagen wordt uitgevoerd met behulp van standaard geologische onderzoeksmethoden. Wanneer lagen worden gevonden, schatten experts hun kracht, middelen beschikbaar voor maken.Als een beslissing wordt genomen om een specifieke carrière te gebruiken, wordt het gebied van tevoren gewist (nog eens 1-2 jaar). Het moet worden bevrijd van zowel vegetatie als duidelijk onnodige rassen.

Vaak wordt het oppervlak van de grond losgemaakt om de daaropvolgende extractie te vereenvoudigen. In dezelfde fase worden transport- en energielijnen naar de carrière gebracht (bij gebrek aan klaar communicatie). Winning van klei geproduceerd door:

graafmachine toepassingen;

verpletterende rotsexplosieven;

met het gebruik van relatief kleine auto's (bulldozers, enzovoort).

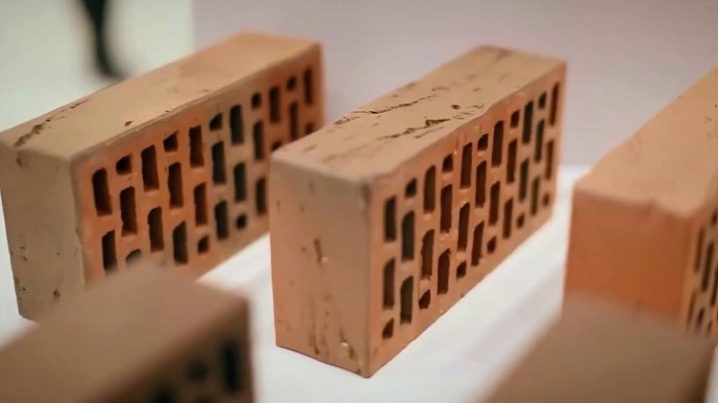

Soorten producten

De productie van verschillende soorten stenen duidt op aanzienlijke verschillen in de technologie van het product, zelfs als we het hebben over producten van dezelfde grootte.

Dubbele silicaatsteen is beter dan keramiek in geluidsisolatie, maar inferieur aan dergelijke indicatoren:

weerstand tegen kou;

thermische stabiliteit van het gebouw;

vochtopname.

Tegelijkertijd is traditionele rode baksteen duurder. De productie ervan vereist duurdere apparatuur, gaat veel langer mee. De complexiteit neemt ook toe, evenals het energieverbruik.Maar in beide gevallen passeert het ruwe materiaal verschillende fasen. Maak eerst de kleimassa en geef deze de nodige eigenschappen.

Dan gegoten rauw, gedroogd. En pas dan komt het moment van schieten, dat is de belangrijkste technologische operatie. Om het werk goed uit te voeren, worden de kleirots die de steenfabriek binnenkomen gesorteerd volgens GOST 1975.

Dit houdt rekening met:

vuurvaste eigenschappen;

sintercapaciteit;

minerale samenstelling;

plastic eigenschappen;

mechanische weerstand in droge toestand.

Chemische eigenschappen van de grondstoffen impliceren de bepaling van de concentratie:

in water oplosbare zouten;

aluminiumoxide;

grofkorrelige componenten;

fijn verdeelde fracties;

ijzeroxide;

titaandioxide;

vrij silica.

Kenmerken van het proces

Kleigrondstoffen, net uit de steengroeve gehaald, zijn zelden geschikt voor de productie van kwaliteitsproducten. Om de kwaliteit van grondstoffen te verbeteren, is het verplicht om het te onderwerpen aan weersatmosferische en gemechaniseerde verwerking. De eerste stap bestaat erin het kleimengsel 1-2 jaar lang onder gecontroleerde omstandigheden te laten staan.Deze periode is vereist voor bevochtiging, bevriezing en ontdooiing (soms wordt het invries- en ontdooiproces meerdere keren gedaan), voor verwering. Wanneer deze procedure eindigt, worden ze bewerkt.

Het impliceert:

zorgvuldig doordachte veranderingen in de structuur van grondstoffen;

fragmentatie van klei, vreemde insluitsels erin;

schoonmaken van grote afvalinsluitsels en onzuiverheden;

klei mengen tot een gladde massa.

De technologische voorbereiding van de kleimassa wordt gemaakt met behulp van een verscheidenheid aan speciale machines. Sommige mensen maken klei los, anderen wrijven het, anderen desintegreren (vrij van stenen van verschillende groottes). Kogelmolens en rotatiemolens, kleimengwagens en schroefmixers worden ook gebruikt in steenfabrieken. Er zijn ook multifunctionele productieapparaten.

Maar ze kunnen alleen individuele installaties vervangen, en niet de productielijn als geheel.

Hoe klei wordt gevormd

In de meeste gevallen wordt een plastic techniek gebruikt. Hiermee kunt u grondstoffen van gemiddelde plasticiteit verwerken, waarvan de vochtigheid varieert van 18 tot 28%. Voor dit doel wordt een riemschroefpers gebruikt.Het wordt aanbevolen om persen te gebruiken die de kleimassa in een vacuümmodus kunnen verwarmen.

Deze behandelingswijze verhoogt de sterkte van rauw.

Er is ook een moeilijke techniek. Het wordt beschouwd als een subtype van de plastic verwerkingsmethode. Deze benadering wordt toegepast op een relatief grove kleimassa met een vochtgehalte van 13 tot 18%. Voor de taaie verwerking van klei worden hydraulische persen gebruikt. Machines met schroef- en vacuümkamers kunnen ook worden gebruikt. Zowel bij het maken van kunststoffen als bij het maken van harde stenen moet de ontbrekende massa aan het einde van het gietproces in stukken worden gesneden.

Halfdroge methode voor het produceren van blanco's is relatief zeldzaam. Het wordt gebruikt wanneer het nodig is om onvoldoende plastic grondstoffen te verwerken, de zogenaamde magere klei. Deze grondstof heeft een vochtgehalte van 8 tot 12%. De totale verwerkingstijd is verminderd. Droge productiemethode omvat de vorming van bakstenen uit kleipoeder met een vochtgehalte van 2 tot 6%.

Het is niet nodig om het te drogen, van dergelijke grondstoffen kun je de meest dichte keramische producten krijgen.

drogen

Op de een of andere manier, wanneer de stenen worden gevormd, is het meestal tijd om ze te drogen.In deze fase van verwerking wordt een afname in vochtigheid tot 5-6% bereikt. Als u deze eis negeert en natte producten naar de oven stuurt, kunnen ze barsten en zelfs vervormen. Moderne dynamische productie kan zich geen langdurige natuurlijke natuurlijke droging veroorloven. Om het proces te versnellen met kamer- of tunneldrogers.

En om de technische en economische efficiëntie van de productie te verhogen, wordt het steeds meer de keuze voor continue installaties.

Laatste fase van verwerking

De vereiste steenbaktemperatuur wordt gecreëerd in verschillende soorten ovens - meestal tunnel- en ringbrandstoffen.

Vuren is verdeeld in drie kleinere fasen:

Het voorbereide kleiblok opwarmen;

juiste temperatuureffecten;

geplande en geleidelijke verlaging van de temperatuur.

In de eerste fase wordt het werkstuk tot 120 graden verwarmd. Dit leidt tot verdamping van de bijbehorende fysische effecten van vocht. Het product wordt veel minder plastic. Zodra de temperatuur stijgt tot 600 graden, wordt deze verandering onomkeerbaar. De verdamping van restvocht treedt op en de klei krijgt een amorfe structuur - binnenkort zal organische stof uitbranden.

Zodra de steen is verwarmd tot 800 graden, zijn de buitenranden van de deeltjes van de knuppel stevig in elkaar vergrendeld. Hierdoor kan de afgewerkte steen vele malen sterker worden. Wanneer de temperatuur stijgt tot 1000 graden, is het tijd voor brandkrimp. Afgewerkte producten worden gesinterd en worden dichter. Eenvoudig smeltende stoffen, die in een vloeistof zijn omgezet, omhullen wat nog niet is gesmolten - tegelijkertijd neemt, naast het volume met 2-8% terug, de mechanische sterkte van de steen licht toe.

Zie de video hieronder om te leren hoe je een baksteen van klei met je eigen handen kunt maken.