Pijplassen: technologie en soorten verbindingen

Tegenwoordig kan men in industriële organisaties en in het huiselijk leven niet zonder de installatie van pijpleidingen. Hun elementen zijn op verschillende manieren verbonden, rekening houdend met het materiaal en de diameter van de pijpen, maar lassen is vooral populair. Met deze methode kunt u onderdelen in elke gewenste positie vastzetten en wordt deze als de eenvoudigste en goedkoopste beschouwd, met een strak en hoogwaardig koppelwerk.

Speciale functies

Lassen is een universeel beeld van de verbindingsdelen van de pijpleiding, gemaakt van metaal, plastic, beton en keramiek. Omdat de pijpleiding de technische communicatie is die wordt gebruikt voor het transport van olie, gas, water en andere stoffen, is het belangrijk om de onderdelen correct en veilig aan te sluiten.Lassen werkt goed met deze taken, dus het wordt vaak gekozen tijdens de installatie van boorgaten, riolering, industriële en proceslijnen, waar grote diameter roestvrij stalen buizen, flenzen of titaniumlegeringen worden gebruikt.

Deze technologie is ook geschikt voor het verbinden van plastic, verchroomde pijpen van verschillende diameters. Alle elementen van pijpleidingen, zowel kleine als grote, worden vastgesteld volgens de vastgestelde normen, die overeenkomen met de voorschriften van de staatsnormen.

Afhankelijk van de kenmerken van de installatie en de wortel van de naad, wordt een bepaalde temperatuur en soort lassen geselecteerd. De thermische techniek van het uiteinde is gebaseerd op het verwarmen van de randen van pijpen, thermomechanisch wordt gekenmerkt door kokende delen door gelaste draad te verwarmen. Het mechanische aanzicht wordt in de industrie gebruikt voor het bevestigen van horizontale pijpen door wrijving. Wat koudlassen betreft, wordt het uitgevoerd door de onderdelen te behandelen met een chemische samenstelling die een duurzame en betrouwbare naad garandeert.

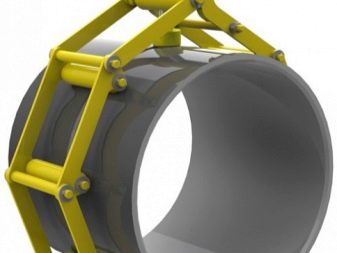

Het belangrijkste kenmerk van lassen is dat voor de implementatie ervan centralizers worden gebruikt, die apparaten zijn die het centreren van buisuiteinden vereenvoudigen. Dankzij centralizers is het werk snel en zijn de naden van hoge kwaliteit.

De voordelen van lassen omvatten de volgende punten:

- metaalbesparing en kosten van werk;

- uitstekend alternatief voor gieten en smeden;

- de mogelijkheid om pijpen van verschillende groottes aan te sluiten;

- hoge kwaliteit en afdichting; gemak van implementatie.

Wat betreft de nadelen, dan is tijdens de vervorming van het metaal mogelijk.

Gereedschappen en uitrusting

Lassen is de meest betaalbare en gebruikelijke type pijpverbinding. Voor het koppelen van onderdelen is niet alleen een bepaalde ervaring vereist, maar ook een speciaal apparaat met schakelmodi. Een dergelijke machine kan met zowel elektriciteit als gas worden gestart en kan ook een contactdooslasapparaat in zijn ontwerp omvatten. Voor huishoudelijke fusion van pijpen hebben veel vakmensen ook de voorkeur aan een machine die is uitgerust met een omvormer. Om het verbruik van materiaal en energie te regelen, zijn de apparaten uitgerust met regelcircuits.

Afhankelijk van de complexiteit van het werk en de diameter van de buis wordt geschikte apparatuur gekozen.

elektroden

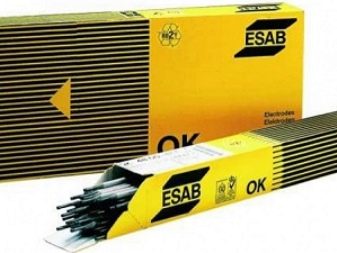

In veel gevallen worden elektroden gebruikt voor lassen. Als u buizen met een grote diameter wilt aanleggen, kiest u elektroden die zijn gecoat met cellulosefilm.Voor de vorming van hoeknaden geven producten het vaakst de voorkeur aan producten met een rutielcoating. In het geval dat complexe bereiding is gepland, worden gecombineerde (cellulose-rutiel) elektroden gebruikt. De meest voorkomende zijn elektroden gecoat met UONI 13/55, ze zijn ontworpen voor het lassen van laaggelegeerde en koolstofstalen buizen. Door de unieke samenstelling van deze producten bieden kunststof naden, bestand tegen alle soorten belastingen.

Het enige nadeel van dergelijke elektroden is dat ze voorbereidende voorbereiding van randen vereisen. Onbehandelde randen in contact met water, olie of roest kunnen de vorming van lasporiën veroorzaken.

Lasmachines

Voordat u gaat lassen, moet u zich zorgen maken over de beschikbaarheid van geschikte apparatuur. De meest gebruikelijke apparaten zijn transformatoren, ze hebben een eenvoudig ontwerp waarmee u de spanning in het lichtnet kunt omzetten. Het principe van de werking van transformatoren is gebaseerd op de verandering in de tussenstroom tussen de wikkelingen. Lastransformatoren worden gekenmerkt door een hoog rendement, dat 90% bereikt.

Een meer geavanceerd type lasapparatuur is een gelijkrichter. Het bestaat uit een diode-eenheid, aanpassing, bescherming en opstartelementen. In tegenstelling tot transformatoren tijdens het koken, maken gelijkrichters het verbinden van onderdelen mogelijk, niet alleen uit zwart, maar ook uit non-ferrometaal, gietijzer en roestvrij staal. Gelijkrichters zijn goedkoop en bieden naden van goede kwaliteit.

Semi-automatische apparaten waarvan het ontwerp wordt gerepresenteerd door een gelijkrichter, een transformator, een speciale aandrijving, een huls met een brander en een gasfles zijn ook erg in trek bij lassers. In het geval dat het lassen zonder gas wordt uitgevoerd, wordt extra fluxdraad gebruikt. Gewoonlijk wordt voor het verbinden van metalen buizen het apparaat op kooldioxide gestart. Het voordeel van deze apparatuur is een hoogwaardige naad en het nadeel is het hoge materiaalverbruik.

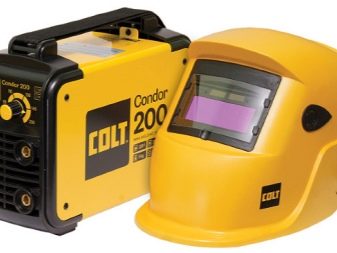

Omvormers hebben zich ook goed bewezen. Dergelijke apparatuur wordt ook puls genoemd. Het is duur, maar heeft een laag gewicht en een hoog rendement. Ook voor laswerkzaamheden met spotmachines. Ze zijn economisch, duurzaam, betrouwbaar en zorgen ervoor dat u naden krijgt met een hoogwaardige afdichting.De apparatuur verwarmt de verbindingselementen onmiddellijk vanwege stroompulsen, die 0,01 s zijn. Daarom is het ideaal wanneer het nodig is om een grootvolume lasproces in een minimale hoeveelheid tijd uit te voeren.

Typen steken

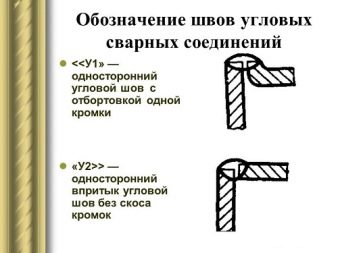

Ongeacht welke pijpleidingen worden gekookt voor het beoogde doel, ze hebben lassen die worden gevormd door afwisselende elektrische stroom volgens de eerder geselecteerde technologie. Tot op heden zijn er naden in een hoek, kont en overlapping. Ze hebben allemaal hun eigen individuele techniek en functies.

Stootvoegen zijn de meest voorkomende omdat ze de vervorming van het metaal meestal missen. Bovendien worden ze minimaal blootgesteld aan interne spanning en worden ze gekenmerkt door hoge sterkte in relatie tot dynamische en statische belastingen. Stompplaten zijn verdeeld in enkel, gebruikt voor buizen met een doorsnede tot 500 mm en dubbel, bedoeld voor buizen met een doorsnede van meer dan 600 mm.

Hoekverbindingen worden als een kolfvoeding beschouwd. Ze worden geselecteerd wanneer het nodig is om de onderdelen schuin te maken. Dergelijke naden worden op twee manieren verkregen: zonder een afschuining en met afgeschuinde randen.Hoekverbindingen zijn niet zo sterk als stootvoegen, maar hebben nog steeds een goede kwaliteit. Overlapte naden zijn ideaal voor het koppelen van plastic pijpen. Ze worden zelden gebruikt bij het koken van metalen elementen. Dit wordt verklaard door het feit dat de verbinding niet erg betrouwbaar is.

Gebruik bij het lassen van pijpen met dikke wanden ook een langsnaad. Het wordt gevormd uit verschillende lagen en het werk wordt in de regel gelijktijdig uitgevoerd door twee specialisten.

middelen

Lassen is een fysisch-chemische methode voor het samenvoegen van individuele elementen, die in het proces een solide pijplijn vormen. Een dergelijke installatie wordt uitgevoerd met behulp van plastische vervorming of fusie onder hoge druk. Lasnaden die tijdens het koken worden gevormd, kunnen verschillen, omdat ze afhankelijk zijn van de keuze van de technologie.

Tot op heden zijn er de volgende soorten lassen:

- elektrisch lassen;

- koud;

- gas;

- argon;

- verspreiden.

Het primaat onder de methoden van het koken van buizen neemt elektrisch lassen, het wordt gekenmerkt door lage prijs en bedieningsgemak. Dit is de zogenaamde contactmethode. Om op deze manier een verbinding tot stand te brengen, is een transformator of omvormer vereist.De apparatuur levert een lading aan de elektrode, die in contact met het oppervlak van de pijpen het metaal sterk verwarmt, dat vervolgens wordt gekoeld met speciale mengsels of water.

De belangrijkste voordelen van elektrisch lassen zijn veelzijdigheid en veelzijdigheid. Het wordt vaak ook uitgevoerd zonder elektroden. Als de laatste worden gebruikt, worden ze gekozen, rekening houdend met de wanddikte en dwarsdoorsnede van de buizen.

Koudlassen wordt strikt gereguleerd door vastgestelde normen en documentatie. Dit is een van de beste opties voor het verzegelen van afgedichte voegen. Met deze techniek kunt u de verwarming van de gelaste elementen volledig elimineren en worden de naden gevormd door de vervormingsprocessen en de druk die op het onderdeel wordt uitgeoefend. Afhankelijk van de techniek wordt koud lassen onderverdeeld in stoot-, naad- en puntlassen. Het grote voordeel van deze methode is dat alle werkzaamheden plaatsvinden zonder de kosten van elektriciteit. Bovendien is de techniek absoluut milieuvriendelijk en ontstaan er mogelijkheden voor het maken van verbindingen in grote gebieden.

Vaak worden verschillende soorten buizen aangesloten met behulp van een automatische gasbrander.Dit is een vrij oude maar beproefde methode met blazen, die het metaal verhit tot hoge temperaturen. Gaslassen is zeer geschikt, als het noodzakelijk is om de installatie zonder stuikscheiding uit te voeren, evenals voor het verkrijgen van scharnierlassen.

Het heeft de volgende kenmerken:

- hoog rendement;

- eenvoud van werk;

- het krijgen van een kwaliteit en nette naad.

Argonlassen is noodzakelijk wanneer het nodig is om materialen te lassen die moeilijk te verbinden zijn - bijvoorbeeld aluminium, koper of titanium.

Alle bovengenoemde pijplastechnieken zijn geschikt voor het verbinden van metallisch materiaal, terwijl plastic onderdelen worden gelast met behulp van diffuus lassen. De implementatie ervan vereist een minimum aantal tools, het werk is snel en goedkoop. Om hermetische naden te verkrijgen, vindt de voorbereiding plaats en vervolgens worden kunststofbuizen tegen het lumen verwarmd met een speciaal apparaat uitgerust met verschillende spuitmonden. Elke spuitmond wordt geselecteerd voor een specifieke buisdiameter. Baanlassen wordt ook als een effectieve methode beschouwd wanneer, dankzij speciale technieken en technologieën, buisdelen op een speciaal apparaat worden geplaatst en mechanisch 360 graden worden gedraaid.Het resultaat is een gladde naad zonder openingen.

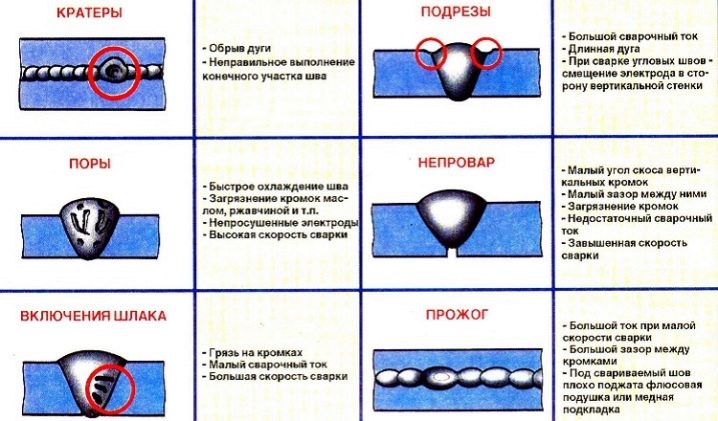

Oorzaken van defecten en huwelijk

Een indicator van hoogwaardig pijpsmelten wordt beschouwd als geen defect in de lasnaad. Dit geldt met name voor dunwandige en loodgietersproducten die op moeilijk bereikbare plaatsen zijn geplaatst. Als u met de hand las, is het belangrijk om veel aandacht te besteden aan de kwaliteit ervan, anders kan elke fout leiden tot een afname in sterkte of vernietiging van de gehele structuur.

Defecten van gelaste verbindingen zijn onderverdeeld in de volgende types:

- vaste insluitsels;

- vervorming van de externe naadvormen;

- scheuren;

- kraters, fistels, holten.

Scheuren worden meestal veroorzaakt door een lokale fractuur in de buurt van de hechting. Ze worden geplaatst in de basis van het metaal of op het gebied van temperatuurblootstelling. De reden voor het verschijnen van een dergelijk huwelijk is de hoge spanning die tijdens het koken in de gewrichten verschijnt. Meestal worden defecte scheuren waargenomen bij het koken van pijpen gemaakt van gelegeerd en hoog koolstofstaal, dat na het verwarmen te snel afkoelt.

Holtes, aan de andere kant, zijn formaties van willekeurige vorm zonder hoeken. Tijdens het lassen blijven ze hangen in het verwarmde metaal.Hun variëteiten zijn fistels en kraters. Dergelijke gebreken verschijnen wanneer er sprake is van verontreiniging, verf of roest in het gebied van het lasoppervlak.

Weigeringen kunnen ook optreden bij het gebruik van droge onbewerkte elektroden. Poriën worden vaak gezien met de verkeerde keuze van lasdraad.

Wat betreft vaste insluitsels, dit zijn vreemde elementen van verschillende oorsprong, die na het lassen in het lasmetaal blijven. Ze zijn oxide, flux en slakken. Insluitingen worden gekenmerkt door een andere vorm en bevinden zich meestal op de grens van het directionele en het basismetaal. Deze defecten worden verkregen als gevolg van hoge bereidingssnelheid, in de aanwezigheid van vuil op het oppervlak van de pijpen of uitschudden van het coatingmateriaal van de elektroden.

Soms zijn er de zogenaamde "gebrek aan penetratie", dit is wanneer er geen verbinding is tussen het metaal en de naad. Dergelijke defecten worden meestal waargenomen in de wortel van de naad, op het zijoppervlak of tussen de rollen. Om dit type huwelijk te voorkomen, moet u de randen zorgvuldig schoonmaken en de snelheid van het apparaat regelen. In aanvulling op "slechte penetratie" is een veel voorkomend probleem een overtreding van de naadvorm, die het uiterlijk heeft van ondersnijdingen.Dit probleem wordt veroorzaakt door de hoge spanning en snelheid van koken, wat resulteert in een "bultrug" -verbinding.

Als de helling van de elektrode verkeerd wordt gekozen en er een grote booglengte wordt gebruikt, kan dit een "instroom" veroorzaken. De naad heeft in dit geval geen versmelting, omdat het metaal onjuist wordt verdeeld onder invloed van de zwaartekracht en lekt op de horizontale plank, waardoor afzettingen worden gevormd.

Andere soorten defecten bij het lassen zijn: spatten en dunner worden van metaal, willekeurige boog en externe teasers. Willekeurige boog treedt meestal op als een kortsluiting van de elektroden optreedt in contact met het basismetaal. Spatten worden beschouwd als defecten die de vorm hebben van vaste druppels die optreden wanneer de lasstroom wordt geclaimd. Pestkoppen zijn ongelijke oppervlakken aan de gewrichten die niet overeenkomen met de vastgestelde afmetingen en breedte van de naad. Ze worden veroorzaakt door het slippen van de lasdraad, evenals de stroom van vloeibaar metaal in de spleten.

deAlle hierboven vermelde gebreken moeten worden geëlimineerd. Om dit te doen, worden ze gedetecteerd met behulp van echografie of radiografische monitoring en voeren een aantal activiteiten uit.

Zie de volgende video over het zelf solderen van polypropyleen buizen.