Handbooglassen

Het verbinden van metalen constructies, inclusief buizen, gebeurt vaak handmatig. Bijna iedereen die lasvaardigheden heeft, kan het op zichzelf doen. Het is alleen nodig om de kenmerken van een bepaald werk zorgvuldig te begrijpen.

Speciale functies

Handmatig booglassen van buizen impliceert een sterke opwarming op de plaats waar de elektroden worden aangebracht. Het gaat tenslotte door een krachtige ontlading (arc). Het smelt het metaal en zorgt ervoor dat de druppels naar beneden stromen, naar de plaats waar de pijpleidingelementen zijn verbonden. Hun oppervlaklagen smelten onvermijdelijk, maar tegelijkertijd verliezen druppels die van boven komen warmte en bevriezen ze. Ze maken de naad strak en zorgen voor koppelingsdelen.

Belangrijk: de metallurgische slak die in de elektrode aanwezig is, bevindt zich in het bovenste gedeelte van de smelt totdat deze hard wordt.

De onbetwiste voordelen van elektrische boogtechnologie zijn:

- eenvoud (dit werk valt buiten de macht van een gekwalificeerde lasser);

- betrouwbare afdichting van de gevormde naden;

- mechanische sterkte van de metaalverbinding.

Hoe bereiden?

Het lassen van pijpen met een grote diameter, zoals op gasleidingen, wordt uitgevoerd met behulp van elektroden die zijn gecoat met een film van cellulose. Als u de hoeknaden wilt verbinden en de zogenaamde tack wilt maken, gebruikt u elementen met een buitenlaag van rutiel. De meest complexe manipulaties worden uitgevoerd door elektroden die de twee gespecificeerde soorten elementen combineren. Naast dergelijke onderdelen en lasmachines zijn gelijkrichttransformatoren vereist. Ervaren professionals adviseren echter het gebruik van omvormers.

Onder lasmachines hebben systemen de voorkeur die het mogelijk maken dat metaal in verschillende modi wordt verwerkt.. Maar onder hen moet er een zijn die zal helpen om een bepaalde staalsoort te lassen in buizen van een bepaalde dikte. De kwaliteit van de resulterende verbinding wordt voornamelijk bepaald door de elektroden en de afstemtechniek. De mogelijkheden van lassystemen zijn ongeveer hetzelfde, en het aandeel van eerlijk gezegd ondermaats is klein.Eerder, net als bij andere verbindingsmethoden, is het noodzakelijk om vuil- en olievlekken te verwijderen.

Componenten van de toekomstige of gerepareerde pijpleiding brengen het gewricht op de kruising en zo veel mogelijk op één lijn. Na het instellen van de lasmodus en het vastzetten van de vereiste elektroden, plaatsen ze contacten op de pijpen, die zorgen voor aarding. Wanten kunnen de betrouwbaarheid van toekomstige contacten vergroten. Zogenaamde kleine naden, zorgen voor de exacte plaatsing van onderdelen die moeten worden bevestigd. Wanneer ze worden gevormd, begint het serieuze werk.

aanbevelingen

Naast de door GOST vastgestelde normen, is het vereist om rekening te houden met de langdurige praktijk van lassers. Hieruit volgt dat de lancering van het apparaat onmiddellijk moet plaatsvinden met een lichte aanraking van het metaal door de elektrode. Het is noodzakelijk om de lengte van de boog voor een seconde niet uit het oog te verliezen. De grootte van de gasbol, die voorkomt dat lucht in het behandelde gebied komt, hangt ervan af.

Belangrijk: hoewel het werk snel moet worden uitgevoerd, is het onmogelijk om scherpe bewegingen door de elektrode te maken.

Elke onzorgvuldige manoeuvre kan de uniforme verdeling van het smeltende metaal verstoren. Om de dikte van de afgezette metaallaag te beïnvloeden, is het noodzakelijk om het hele lichaam voorzichtig naar de ene of naar de andere kant te verplaatsen. Het hangt er vanaf waar de fusie zou moeten zijn. Werk met pijpen van groot formaat, maak naden binnen en buiten. Dit is vooral belangrijk bij een aanzienlijke dikte van het metaal.

Technologisch proces

Werk met het draaien van een verbinding begint met het vormen van kopspijkers, waarna twee algemene naden worden gemaakt. Nu kunt u de buis 90 graden draaien en de laatste naden maken, waardoor de metalen bundel strakker wordt. Om doorbranden te voorkomen, is de eerste slag gemaakt met een elektrode met een diameter van 4 mm.

Optimale merken:

- WCC-1;

- SM-11;

- UONI-11/45.

De elektrische boog in deze modus moet een stroom van 130 A (fout - maximaal 10 eenheden) hebben. Op de tweede en derde lagen worden elektroden met een afmeting van 5 of 6 mm reeds genomen, de stroom wordt verhoogd tot 200 en zelfs tot 250 A. Anders wordt lassen van niet-roterende verbindingen uitgevoerd. De behoefte hieraan ontstaat op de pijplijn, die niet kan worden verplaatst. De eerste laag wordt van beneden naar boven gekookt, de volgende - naar goeddunken van de lassers - worden soms in de tegenovergestelde richting uitgevoerd.

De moeilijkst toegankelijke plaatsen worden gekookt via een technische zijbalk. Wanneer de verbinding van de delen dicht bij de kussens van beton of de wanden van baksteen is voltooid, moet het voorbereide gat opnieuw worden gebrouwen. Het is met name moeilijk om in de winter te lassen omdat het te behandelen gebied snel afkoelt. Tezelfdertijd is het terugtrekken van hete gassen van het ingewikkeld, wat de pijp breekbaar kan maken; Alleen bekwame vakmensen zullen dit risico kunnen minimaliseren. Het is even belangrijk om het optreden van hete scheuren en onvrijwillige verharding van het metaal te voorkomen. In dit geval verslechtert het resultaat, in tegenstelling tot metallurgische verwerking.

aanbevolen:

- nog dichter, dan in een warm seizoen, om deel te nemen aan de verbonden details;

- verwarm het metaal tot een lichtrode tint;

- verhoog de stroomsterkte tot 20% ten opzichte van standaardaanbevelingen.

Zulke maatregelen zullen helpen om een volledig kleverige naad met normale vervormbaarheid te creëren. Kleine houten staven met een bepaalde dikte helpen de gelaste buizen waterpas te zetten. In ieder geval wordt booglassen van pijpverbindingen continu uitgevoerd en kan de bewegingssnelheid van de elektrode niet worden veranderd. Het is onwenselijk om uw eigen veiligheid te vergeten, het dragen van beschermende maskers en strakke pakken.

Draaikoppelingen kunnen als volgt worden gekookt:

- onderbreek ze voorwaardelijk in 4 segmenten;

- las twee, maak een 180 graden draai van de verbinding;

- verbinden andere segmenten;

- na 90 graden gedraaid te zijn om een tweede lijn te vormen;

- draai de buis 180 graden en voeg vervolgens het ontbrekende paar onderdelen toe.

Draaikoppelingen van kleine diameter - tot 200 mm - worden meestal gelast met een monolithische naad. In dit geval draait de buis zelf en is de indeling in segmenten niet van toepassing. Ter informatie: 2 en 3 lijnen gaan in tegengestelde richting en aangrenzende lagen worden gemaakt met een inval van 0.1-0.15 cm. Werken met staal van verhoogde sterkte heeft ook zijn specifieke kenmerken. Alleen een speciaal geselecteerd thermisch regime zal het optreden van afschrikbarsten in martensiet helpen voorkomen.

Zeer belangrijk en kenmerken van lasmaterialen. Het hangt ervan af of de afgezette staallaag behoorlijk sterk zal zijn, of hij niet verzwakt zal zijn in vergelijking met het grootste deel. Versterkt staal wordt gelast zowel met warmtebehandeling van verbindingen als zonder. Elektroden met een treksterkte van 600 MPa en hoger worden gebruikt. Alle bovenstaande manipulaties, merken we, worden uitgevoerd in de gebruikelijke atmosfeer.

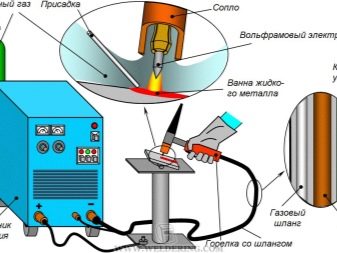

Inert gasbehandeling

Argon-booglassen van pijpen, samen met lassen onder de bescherming van helium, is noodzakelijk bij het verkrijgen van dunne buisproducten met rechte naden. De technologie is ontwikkeld voor structuren met een diameter van 1,5-42,6 cm met een wanddikte van 0,02-0,5 cm.Argonbooglassen kan pijpen van staal verbinden met een aanzienlijke hoeveelheid legeringsadditieven. Maar in 60 seconden verbindt de lasser slechts 50-150 cm van de naad, wat veel minder is dan in andere technologieën. Het is toegestaan om dezelfde systemen te gebruiken als voor lassen met de radiofrequentie-methode of elektrische weerstand.

Maar de generator of transformator wordt van binnen vervangen door een speciaal apparaat. Gebruik bij het werken niet de neiging om elektroden te smelten. De randen van de plano's worden niet alleen gesmolten, maar ook samengedrukt onder de werking van de steunrollen. Als intern blazen wordt gebruikt, is het mogelijk om de grootte van ongewenste elementen te verkleinen. Omdat de wanden niet dikker zijn dan 0,3 cm en de lasdruk hoog is, is het niet nodig om vulmateriaal te gebruiken.

Argon als een isolatiegas is goed, niet alleen vanwege de stabiele boog, maar ook vanwege de vermindering van de doorzakking van metaal. In die zin is het beter voor helium om te werken met roestvrij staal, met titanium. Wanneer het nodig is om buizen met een diameter tot 10 cm te koken, is een wolfraamelektrode met een uitwendige doorsnede van 0,4 cm vereist.Voor gebruik wordt constante elektriciteit gebruikt onder spanning van 12 tot 15 V en met een kracht tot 200 A.Door deze indicatoren te variëren, kunt u de optimale modus kiezen voor het aansluiten van leidingen van een specifieke grootte.

Zie de volgende video voor informatie over welke technologie wordt gebruikt om pijpen aan te sluiten via booglassen.