Cement-zand dekvloer: kenmerken van keuze en gieten

Cementvloeren zijn het belangrijkste type coatings dat in vrijwel alle soorten gebouwen wordt gebruikt. De structuur van dit systeem gaat uit van de aanwezigheid van verschillende lagen die verschillende taken uitvoeren. Een van de belangrijkste elementen van dit ontwerp is een egaliserende dekvloer. Afhankelijk van de samenstelling kan het materiaal verschillende technische eigenschappen hebben.

De cement-zand dekvloer egaliseert niet alleen het oppervlak, maar versterkt ook de basis.

Speciale functies

Cement-zand dekvloer is een decoratieve laag van een speciale oplossing, gelegen op het oppervlak van de ondervloer. De dikte van de constructie hangt af van het doel ervan. Estrikvloeren kunnen zowel op beton als op verdichte grond worden gevormd.

Naast het nivelleren van de vloer, lossen deze systemen een aantal belangrijke taken op:

- Estrik verhoogt de isolatie van de vloer, wat belangrijk is voor oppervlakken op de grond of tussen verdiepingen.

- De basis versterken. De samenstelling van de dekvloer omvat cement, dat sterke verbindingen tussen de componenten vormt. Hiermee kunt u de sterkte van de ondervloer vergroten.

- Met een extra laag kunt u leidingen, elektriciteitskabels of andere communicatielijnen verbergen.

- Als de dekvloer wordt gevormd in de badkamer, kunt u de nodige hellingen creëren (bijvoorbeeld om water te verzamelen).

Een van de voordelen van zandcementvloeren is hun eenvoud en snelle installatie. Zelfs een onervaren persoon die nog nooit met deze materialen heeft gewerkt, kan deze taak aan. Het enige nadeel van dergelijke structuren is een groot gewicht, waardoor ze niet kunnen worden gebruikt voor houten vloeren en andere fragiele basen.

Typen en kenmerken

Cement-zand dekvloeren zijn ingedeeld volgens verschillende criteria. Afhankelijk van de applicatietechnologie zijn deze structuren onderverdeeld in de volgende typen:

- Natte dekvloer. De vorming van een beschermende laag wordt uitgevoerd met behulp van vloeibare oplossingen, die zich gelijkmatig over het vloeroppervlak kunnen verdelen.Een van de nadelen van deze technologie is een lange periode van drogen en een grondige voorbereiding van de basis.

- Semi-droog. Dekvloeren van dit type zijn ook oplossingen, maar ze bevatten de minimale hoeveelheid water. Bereiding en toepassing van deze mengsels wordt uitgevoerd met behulp van speciale apparaten. Deze mechanismen verdelen de gelijkheid tussen de bakens gelijkmatig. Dit soort dekvloeren kan het drogen van het oppervlak aanzienlijk versnellen, wat het mogelijk maakt om de bouwtijd te optimaliseren.

Tegenwoordig zijn er kant-en-klare cementformuleringen, waarbij u alleen water hoeft toe te voegen.

Dit soort materialen heeft verschillende voordelen ten opzichte van de composities die onafhankelijk worden gemaakt:

- Alle componenten zijn al zorgvuldig voorbereid, zodat u snel een oplossing kunt vinden met de gewenste sterkte-parameters.

- Fabrikanten voegen toe aan de samenstelling van verschillende soorten polymere bindmiddelen, die het mogelijk maken om de sterkte en de levensduur van de dekvloer na het stollen te vergroten.

- Polymeer-cementmengsel kan in bijna elke ijzerhandel worden gekocht. Handmatige bereiding is niet altijd mogelijk vanwege het gebrek aan ingrediënten.

Afhankelijk van de methode van het leggen van cement kan dekvloer worden onderverdeeld in de volgende types:

- Aangesloten. Constructies van dit type worden direct op de betonnen ondervloer gemonteerd. Tegelijkertijd vormt de cementmortel een sterke binding met de basis, versterkt en aanvult deze. Dit type dekvloer is de meest voorkomende. Het is perfect voor het nivelleren van betonnen vloeren in hoge gebouwen. Om de gevormde laag gedurende lange tijd te laten dienen, moet deze een dikte van ten minste 3 cm hebben, in een ander geval zal het materiaal na uitharden snel barsten en onbruikbaar worden.

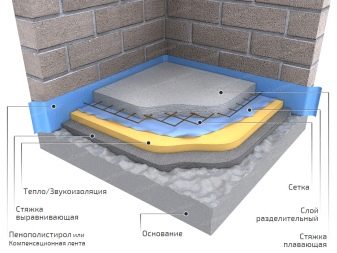

- Verbroken. Dekvloeren van dit type zijn afzonderlijke oppervlakken die geen sterke binding met de ondervloer hebben. De minimale dikte van de betonlaag moet 5 cm zijn, de installatie van het mengsel wordt in dergelijke gevallen uitgevoerd op gepolijst beton of een dunne laag hydro- of dampscherm.

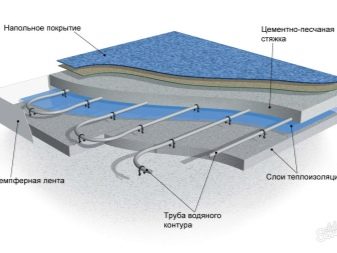

- Drijvende. De oplossing in dergelijke systemen wordt aangebracht op een dikke laag isolatie. Het laat niet toe om een sterke band met de basis te vormen. Vaak wordt minerale wol of ander soortgelijk materiaal tussen de ondervloer en de dekvloer geplaatst. Na het stollen verzakt de betonlaag zich,daarom moet de dikte ervan minimaal 65 mm zijn.

Samenstelling en verhoudingen

Cement-zand dekvloeren zijn ideaal voor het egaliseren van oppervlakken.

De samenstelling van deze stoffen is vrij eenvoudig:

- Cement. Om dekvloeren te verkrijgen, worden producten van verschillende kwaliteiten gebruikt, waardoor u de sterkte van de oplossing kunt veranderen.

- Zand. De specificaties van de dekvloeren zijn afhankelijk van de kwaliteit van de gebruikte producten. De beste optie is rivierzand, dat de minimale hoeveelheid klei bevat.

- Weekmakers. Vulstoffen worden alleen in semi-droge mengsels rechtstreeks aan de planten aan de dekvloersamenstelling toegevoegd. Als dergelijke producten worden fijne steenslag, marmerchips, geëxpandeerde klei en andere stoffen gebruikt.

Vochtbestendige mengsels kunnen verschillende soorten polymeren omvatten, die bijdragen aan de vorming van de noodzakelijke eigenschappen.

De basis van de klassieke dekvloeren zijn cement en zand, die grondig worden gemengd samen met de toevoeging van water. De verhoudingen van een dergelijk mengsel hangen voornamelijk af van het merk cement en de sterkte van de dekvloer. Voor de bereiding van een oplossing van cementmerk M400 met cement en zand in de verhouding van 1 tot 3.

Het volume water wordt genomen met de berekening van 0,5 liter per kilogram cement.

Maar met dit percentage kunt u een dekvloer krijgen, waarvan de sterkte geschikt is voor woongebouwen. Als de oplossing wordt gebruikt in industriële faciliteiten, gebruik dan andere recepten. Tegelijkertijd wordt de hoeveelheid cement aanzienlijk verhoogd om de nodige indicatoren voor sterkte en weerstand tegen externe factoren te verkrijgen.

Berekening en dikte

De dikte van de balk hangt primair af van de diepgang en de gewenste technische kenmerken, die een afwerkvloer moeten krijgen. Vaak varieert deze waarde afhankelijk van 3 tot 8 cm. Maak bij het vormen van een laag de dikte niet minder dan het minimum, omdat dit zal leiden tot het afpellen en barsten van het beton. Dunne oppervlakken zijn altijd vrij kwetsbaar en niet bestand tegen aanzienlijke belastingen.

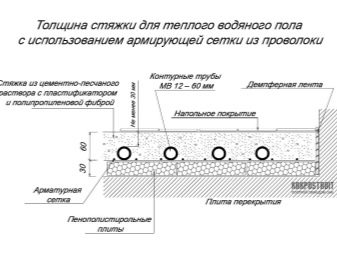

Als u de oplossing met een dikte van meer dan 7 cm wilt vullen, moet deze worden versterkt. Om dit te doen, wordt in het mengsel een metalen of plastic versterking geplaatst, die is verbonden in de vorm van een rooster. Een alternatieve optie voor de draad is een op vezels gebaseerde vezelbinding, die de taaiheid en sterkte van het oppervlak verhoogt.

Om het verbruik van de balk te berekenen, kunt u het volgende algoritme gebruiken:

- Aanvankelijk zou u de dichtheid van cement en zand moeten kennen. Tegelijkertijd houden we geen rekening met het watervolume, omdat de vloeistof 1000 kg per m3 weegt. Op zijn beurt is deze indicator voor een kubieke meter cement 1300 kg en voor zand 1600 kg.

- Als u de dichtheid van elke component kent, moet u het vereiste volume oplossing berekenen voor de vorming van een bepaalde laag dekvloer. Bijvoorbeeld een mengsel van een dikte van 5 cm en een oppervlakte van 1 vierkant. m neemt een volume in van 0,05 m3. Wanneer het oppervlak van de ruimte 100 m2 groot is, bedraagt de totale hoeveelheid oplossing 5 m3.

- Bij deze stap is het noodzakelijk om de parameters van alle componenten van de oplossing te berekenen, om de gewenste totale hoeveelheid te verkrijgen. Maak het vrij eenvoudig. De hoeveelheid water is gelijk aan de helft van het volume aan droge ingrediënten. Daarom moeten we 2,5 kubieke meter droge mix van cement en zand krijgen. Met een verhouding van 1 tot 3, is het volume van de eerste component 0.625 m3 en de tweede - 1.875 m. Vervolgens vermenigvuldigen we deze waarden eenvoudig met het soortelijk gewicht van elk van de materialen. Als gevolg hiervan bedraagt de cementmassa 812 kg en zand - 3000 kg.

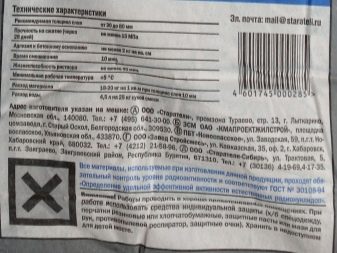

Wat de fabrieksmixen betreft, is het veel gemakkelijker om het materiaalverbruik hier te achterhalen. De meeste fabrikanten geven het tarief op de verpakking aan.De optimale indicator is hier 20-22 kg product per 1 m2 met een laagdikte van 1 cm.

Maar het hangt allemaal af van de bereidingsmethode en de gebruikte componenten.

Vul technologie

Afstemmingsdekvloer is een vrij eenvoudig proces dat met de hand kan worden uitgevoerd.

Het nivelleren van de vloer omvat de volgende opeenvolgende bewerkingen:

- Voorbereiding van de conceptbasis. De oplossing moet op een schoon oppervlak worden geïnstalleerd. Daarom moet u alle stof en puin verwijderen met een stofzuiger. Als de oude plint op de oude vloer is genageld, moeten deze worden gedemonteerd.

Alvorens het mengsel aan te brengen, is het wenselijk om de basis te bedekken met speciale primers die de hechting tussen materialen zullen vergroten.

Als u van plan bent een verwarmde vloer te installeren, is het wenselijk om waterdicht te maken op het ruwe oppervlak. Hiervoor kunt u zowel speciale mastieken als plasticfolie gebruiken.

- Markering. Het oppervlak van de balk moet vlak zijn. Om dit resultaat te krijgen, moet u de wanden markeren volgens het horizontale vlak. Het zal helpen om dit probleemlaserniveau op te lossen, waarmee het gemakkelijk is om vloeiende markeringen te maken.

- Installatie van bakens. Deze ontwerpen zijn stroken die helpen de stropdas in één vlak uit te lijnen. Daarom moet hun locatie op verantwoorde wijze worden benaderd. Als bakens gebruiken een kunststof of metalen profiel, dat in meerdere rijen parallel aan één van de wanden is geplaatst. De afstand tussen beide mag niet meer dan 2-3 m bedragen.

Structuren worden bevestigd met cementmortel of gips. Het is belangrijk dat de uiteinden van de vuurtorens samenvallen met markeringen op de muren en strikt op het niveau liggen (horizontaal). Tegelijkertijd is het noodzakelijk om zowel het bovenste deel van de vuurtorens als het vlak ertussen te controleren.

- De procedure eindigt met de vorming van de dekvloer. Hiervoor wordt de voorbereide oplossing tussen de vuurtorens geplaatst. Gebruik niet meteen heel veel mengsels. Na de toepassing wordt het uitgelijnd met de regel (lange, platte balk), die dezelfde lengte moet hebben als de afstand tussen de bakens. Als de dikte van de mortel aanzienlijk is, wordt een versterkte zeef op de vloer gevormd voordat deze wordt gelegd.

Droogtijd

Een kenmerk van cement-zand mortel is een vrij lange periode van verharding. Veel experts beweren dat De dekvloer van gemiddelde dikte droogt uit in ongeveer 28 dagen, als aan verschillende basisvoorwaarden is voldaan:

- Vochtigheid. De beste indicator is 60-70% vocht gedurende de gehele droogperiode. Als deze waarde lager is, zal het water zeer snel verdampen en zullen er barsten ontstaan.

- De temperatuur moet variëren van 20 tot 25 graden. Voor andere waarden begint de substantie te barsten of zal deze langer drogen.

De droogtijd hangt ook af van de dikte van de betonlaag. Het mengsel, met een dikte van 4 cm, droogt volledig in 28 dagen. Maar als deze waarde wordt verhoogd tot 60-80, droogt deze dekvloer pas na 2-3 maanden.

aanbevelingen

De kwaliteit van de dekvloer hangt niet alleen af van het gebruikte zand of het merk cement.

Om een duurzaam oppervlak in een appartement te krijgen, moet u een paar eenvoudige regels volgen:

- De eerste 3 dagen van de balk mogen niet mechanisch worden belast. Pas op de 4e dag kunt u de nivellerende bakens verwijderen en de gaten vullen met betonmengsel.

- Om te voorkomen dat cement barst, is het raadzaam om het meerdere keren per dag water te geven. Het is mogelijk de verdamping te minimaliseren met behulp van een polyethyleenfilm, die eenvoudig op het oppervlak van de dekvloer wordt aangebracht.

- Wacht tot het cement volledig is uitgehard.Als dit niet gebeurt, zal het oppervlak na verloop van tijd beginnen te zinken of barsten.

- Zorg er bij het leggen van de oplossing voor dat de dempingsband aan de wanden rond de omtrek van de kamer wordt bevestigd. Hierdoor kan het mengsel normaal uitzetten als de temperatuur verandert.

- Zorg ervoor dat u de belasting berekent die een bepaalde laag chape oplevert. Het moet minder zijn dan de sterkte-indicatoren die de ruwe basis overlappen. Als de belasting veel groter is dan de optimale prestatie, moet de dikte van de oplossing worden verminderd.

Installatie van cement-zand dekvloeren mag alleen worden uitgevoerd na voorlopige berekeningen van alle technische kenmerken van de werklaag.

Hoe u een vloerbalk met uw eigen handen maakt, zie de volgende video.