De keuze van installatie en productie van schuimblokken thuis

Schuimbeton is een zeer populair materiaal voor laagbouw. Naast de industriële productie, wordt het onafhankelijk gemaakt. Het vrijgeven van blokken van verschillende typen kan een winstgevend bedrijf zijn. De productie van schuimblokken in huis heeft echter een aantal kenmerken. Voordat u de gewenste eenheid koopt, moet u een idee hebben over de eigenschappen van het materiaal zelf, de juiste keuze van gerelateerde gereedschappen en het verbruik van de gebruikte mengsels.

Materiële functies

Schuimblokken zijn gemaakt van mortel, die bestaat uit:

- zand;

- portland cement;

- schuimstof (schuimconcentraat);

- water.

In dit geval kan het stortgewicht van schuimbeton verschillend zijn. In feite is het een beton met een cellulaire structuur. Het wordt gevormd door de massa van gesloten luchtbellen. Dit kenmerk veroorzaakt een kleine dichtheid en thermische geleidbaarheid van het materiaal. Bij verschillende dichtheidsindices kunnen schuimblokken worden gebruikt als warmte-isolerende, structurele warmte-isolerende en structurele materialen met lage thermische geleidbaarheid.

In de regel wordt het niveau van de dichtheid bepaald door het merk schuimbeton. Hoe lager het is, hoe minder hoeveelheid van het mengsel werd gebruikt om het materiaal te maken. Dit feit komt tot uiting in de kostprijs (schuimbeton is goedkoper dan beton). Bij een relatief lage dichtheid wordt het echter beschouwd als een voordelig materiaal tijdens de constructie van scheidingswanden in het huis.

Het schuimblok is gemakkelijk te bewerken, verplaatst het snijden met een standaard ijzerzaag. Bovendien klapt het niet in als er spijkers in worden gedreven. In zijn werk lijkt hij op hout, in vorm is het een rechthoek. Blokken kunnen verschillende grootten hebben: van standaardelementen tot zeer grote.

Zelfgemaakt schuimbeton heeft die afmetingen, die worden bepaald door de vorm van de gekochte eenheid.

Voors en tegens

Schuimbeton heeft veel voordelen waardoor het in de bouwsector veel gevraagd is. Dit materiaal verandert praktisch niet de kwaliteit en prestaties in de loop van de tijd, het is niet onderhevig aan veroudering. Milieuvriendelijkheid maakt het onschadelijk voor de gezondheid van de fabrikant, bouwers en huishoudens. Het stoot geen giftige stoffen uit in de lucht, wordt als duurzaam en betrouwbaar beschouwd en garandeert een goede thermische isolatie.

Bovendien heeft het hoge geluidsisolerende eigenschappen, vermindert het geluidsniveau, wat belangrijk is voor de moderne persoon. Schuimblok is inert voor vuur. Het is in staat om de temperatuur achtergrond in het pand te stabiliseren, is eenvoudig te installeren en heeft ook een hoge winstgevendheid van de productie. Door het lage gewicht ontstaat er geen enorme belasting, zoals beton. Hiermee kunt u de kosten verlagen bij het installeren van de stichting.

Naast de voordelen heeft schuimbeton echter ook nadelen. Ondanks het feit dat het als duurzaam wordt beschouwd, verliest het bijvoorbeeld aan beton en gewapend beton.Andere nuances omvatten het feit dat het schuimblok niet werkt voor buigen. Het is onstabiel om te vocht, omdat het het kan opnemen in de omgeving.

Ongeacht of het materiaal thuis of thuis wordt geproduceerd, zal het krimpen.

Uitrusting en gereedschap

Bij de vervaardiging van schuimblokken thuis U heeft mogelijk de volgende apparatuur en accessoires nodig:

- toevoerinrichting voor cement en zand;

- schuimgenerator met een capaciteit van niet minder dan 200 l / min;

- bar instelling;

- water dispenser;

- trillende scherm (onbewerkt scherm);

- slang om het mengsel te verlaten;

- een compressor;

- betonmixer met een capaciteit van minstens 250 liter;

- speciale vormen voor blokken of machine om te snijden.

Koop vandaag de dag de nodige apparatuur voor de productie van bouwmaterialen in het huis zal niet moeilijk zijn. Indien gewenst kunt u niet alleen een complete productielijn kopen, maar ook de afzonderlijke componenten. Opgemerkt moet worden dat de apparatuur voor de productie van schuimblokken thuis niet alleen stationair, maar ook draagbaar is. De lijn kan worden getransporteerd of geautomatiseerd.Deze factoren bepalen de kosten van gekochte apparatuur.

Het hart van elke set apparatuur is een schuimgenerator. Zo'n apparaat per dag kan zorgen voor de vrijgave van de bestelling van 100-110 kubieke meter materiaal. Een onderscheidend kenmerk van het stationaire type lijnen is hun hoge prestaties samen met uitstekende kwaliteit en lage kosten. Gezien het feit dat zo'n kit ongeveer 1,5 miljoen roebel kost, stelt dit de aankoop in vraag.

Mobiele schuiminstallaties vereisen niet de aanschaf van een dure schuimgenerator, waardoor deze populair is in de bouwmarkt. Maar daarnaast kan het ook niet bogen op hoge prestaties. Als regel gebruiken ze in dit geval een overloopvoorziening, maar met al zijn kracht is het niet in staat om meer dan 40-45 kubieke meter afgewerkt materiaal per dag te produceren.

Tegelijkertijd worden kant-en-klare blokken vaak gemaakt met een hoog verbruik van frothers.

Hun sterkte is inferieur aan die van tegenhangers die op stationaire lijnen zijn gecreëerd. De prijs van een complete set voor thuisproductie kan variëren van 50 tot 300 duizend roebel. In dit geval is apparatuur met hoog vermogen in de regel duur.Een kit voor 300.000 roebel kan bijvoorbeeld per dag 72 kubieke meter schuimbeton opleveren.

De automatische lijn heeft grote gebieden nodig, wat vaak problematisch is omdat deze aanvankelijk niet is voorzien. In de regel moeten dergelijke lijnen bunkers maken voor cement, water, zand en additieven met automatische dosering. Daarnaast moet u nadenken over gebieden voor het drogen van schuimbeton, het gieten in mallen en installatie voor snijden. Gemiddeld kan deze apparatuur ongeveer 80-100 kubieke meter materiaal per dag produceren, maar niet iedereen kan deze luxe betalen, omdat een set 1,5 tot 3 miljoen roebel kost.

Wanneer er in de beginfase niet genoeg geld is, kopen ze gebruikte apparatuur. In dit geval moet u erop voorbereid zijn dat u onderdelen snel genoeg moet vervangen.

Bovendien moet u begrijpen dat apparatuur die in bedrijf was, een slechte kwaliteit van het voltooide schuim kan veroorzaken.

Formulieren die voor schuimbeton zijn aangeschaft, kunnen verschillen. Tegenwoordig zijn ze gemaakt van staal, multiplex en plastic. De capaciteit van de producten is anders, u kunt bijvoorbeeld kunststof vormen kopen met afmetingen van 390x190x288 mm, opties voor multiplexafmetingen 588x300x188 mm, stalen analogen met parameters 600x300x200 mm.Bij de aanschaf ervan is het belangrijk om rekening te houden met de striktheid van de geometrie, omdat de kwaliteit van het afgewerkte materiaal hier rechtstreeks van afhankelijk is. Zelfs de minste onderbreking van de symmetrie is onaanvaardbaar.

Bij het kiezen van formulieren voor het gieten van schuimbetonmassa, moet u op het materiaal van hun fabricage letten. Gezien het feit dat de bekisting kan worden gecombineerd, is dit vooral belangrijk. Als de verkoper bijvoorbeeld opmerkt dat de metalen versie met zware kunststof inzetstukken zelfs de hoogste temperatuur kan weerstaan, moet u er niet blindelings op vertrouwen.

Feit is dat dergelijke vormen echt van korte duur zijn. Tijdens het drogen en uitharden van de schuimbetonmassa zal een grote hoeveelheid warmte vrijkomen.

Kunststof, hoe hoogwaardig ook, reageert op een temperatuurstijging.

Verbruik en verhoudingen van het mengsel

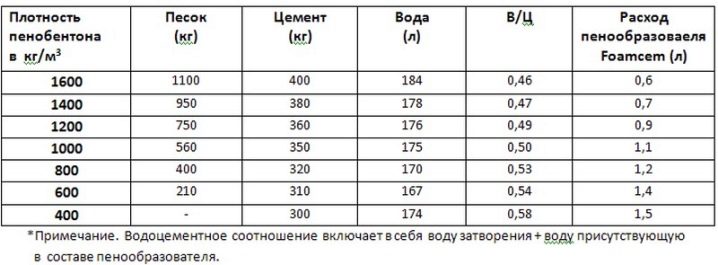

De verhoudingen van de ingrediënten in de vervaardiging van schuimbeton zijn als volgt: 320 kg cement (bijvoorbeeld merk M500) neemt 420 kg zand, 45 liter water om schuim te produceren en 120 liter water voor een oplossing. Wat betreft de pijp, het verbruik is afhankelijk van het specifieke merk. Gewoonlijk wordt voor een dergelijk volume 1,2-1,5 kg gebruikt.Water voor productie kan niet alleen sanitair, geschikt en technisch, matig hard worden genomen.

Formulering en verhoudingen zijn rechtstreeks afhankelijk van de dichtheid van schuimbeton, dat als resultaat moet worden verkregen. Als u bijvoorbeeld bulkschuimblokken D 600 nodig hebt, neem dan 210 kg zand, 310 kg cement, 110 liter water voor de oplossing en 54 liter om het schuim te verdunnen. Daarnaast zijn 1,3 kg schuimconcentraat en 715 liter schuim componenten van het bouwmateriaal. Bij het mengen van de volledige hoeveelheid componenten, krijgt u een natte massa van 685 kg.

Wanneer een grote dichtheid nodig is (bijvoorbeeld 1000 kg per m3), wordt de schuimbetonnen massa gemaakt van 590 kg zand, 350 kg cement, 120 l water in oplossing, 42 l schuim. Gebruik voor dit recept niet meer dan 1 kg schuimconcentraat en 560 liter schuim. Dientengevolge zal in het laatste geval de massa van grondstoffen voor de productie van schuimblokken 1103 kg zijn.

Het is belangrijk om de uniformiteit van het resulterende schuim en de oplossing te controleren. Dit zal de kwaliteitskenmerken van het afgewerkte materiaal verbeteren. Bij het kiezen van het juiste recept moet er rekening mee worden gehouden dat volgens de huidige GOST de krimp van het afgewerkte materiaal niet groter mag zijn dan 3 mm per vierkante meter. m.

Hoe te doen?

De productie van schuimblokken thuis gebeurt op twee manieren: door gieten en zagen.Klassieke doe-het-zelf-fabricagetechnieken zijn het gebruik van speciale vormen van cassettetype, met verwijderbare scheidingswanden en zijden voor het verdelen van de totale capaciteit in afzonderlijke secties van dezelfde grootte. In dergelijke vormen droogt en hardt de oplossing, waarna het afgewerkte schuimbeton wordt verwijderd. Het belangrijkste voordeel van deze methode voor het vervaardigen van een bouwmateriaal is het feit dat een monolithisch blok niet hoeft te worden gesneden.

Dit elimineert de noodzaak om een zaagmachine aan te schaffen, wat de apparatuurkosten vermindert. Het is echter de vorm die een overtreding van de strikte geometrie kan veroorzaken. Niet alle ingevulde elementen na het uitharden zullen perfect glad zijn, zelfs bij de aanschaf van dure armaturen. Het huwelijk zal in ieder geval zijn, en dit is een extra consumptie van het gebruikte mengsel.

Om de vernietiging van schuimblokken te voorkomen, moet u een speciaal smeermiddel gebruiken dat binnen enkele dagen in de open lucht uiteenvalt.

Dergelijke stoffen zijn duur, maar als u ze niet gebruikt, kan dit leiden tot afbrokkeling of barsten van de schuimblokken.

Meestal wordt in de thuisproductietechnologie cut gebruikt.In dit geval giet je eerst een grote vorm, die vervolgens wordt onderworpen aan het snijden in afzonderlijke elementen van een bepaalde grootte. Koop voor deze methode een zaagmachine. Hoewel het bepaalde financiële investeringen vereist, zal de winstgevendheid toenemen. De voordelen van deze methode zijn de strikte geometrie van elk element, evenals het minimaliseren van de vorming van spaanders aan de randen van de schuimblokken.

Deze techniek kan echter de portefeuille raken, aangezien voor de productie van kleine blanco's speciale apparatuur nodig is, maar deze is duur. Bovendien verhoogt het snijden van een monolithische plaat in kleinere stukken de tijd die wordt besteed aan de productie van het materiaal.

Het snijapparaat bestaat in twee varianten. In het eerste geval is dit een samenstel, waarin een monolithisch materiaal wordt gesneden onmiddellijk nadat het is uitgehard (ongevormd). Dit is handig omdat het niet nodig is om de gehele plaat over te brengen naar de zaagmachine, waardoor arbeidskosten en tijd worden verminderd. Het snijden van schuimblokken gebeurt als gevolg van speciale snaren, gekenmerkt door een hoge snijnauwkeurigheid.

De nadelen van deze snijelementen zijn hun kwetsbaarheid, evenals een behoorlijke prijs.

Het tweede type snijapparatuur vereist de overdracht van de schuimmonoliet voor snijden. In dit geval moet het worden gesneden met schijfvormige bladen. In tegenstelling tot snaren, zijn dergelijke messen duurzaam en de eenheden zelf zijn economisch in onderhoud. Het is echter onhandig en lastig om schuimbetonnen platen op hun te dragen, op zijn zachtst gezegd.

Uitharden van schuimblokken kan op twee manieren gebeuren: natuurlijk en autoclaveren. In dit geval hebben de elementen van de tweede methode de beste kwaliteitskenmerken. Het is dus mogelijk om de gunstigste voorwaarden te creëren voor het verkrijgen van een goed bouwmateriaal. De prijs van dergelijke apparatuur loopt echter aanzienlijk in de zak, dus bij het produceren in kleine hoeveelheden wordt deze niet gekocht.

Schuimbeton, dat op zichzelf uitdroogt, droogt beter in de zomer. Als de binnentemperatuur tijdens het drogen lager is dan nul, moet u in de regel de bekisting bedekken of nadenken over het maken van speciale kamers voor het stomen van schuimblokken. In het eerste geval wordt meestal polyetheen of productie-batting gebruikt. In het tweede geval wordt voor deze behoeften ruimte toegewezen binnen de productiehal.

In een dergelijke ruimte wordt een speciaal temperatuurregime gecreëerd, rekening houdend met de noodzakelijke vochtigheid voor uniforme en juiste verharding van de blokken. Stoomgeneratoren worden vaak voor deze doeleinden gebruikt en proberen zo de workflow te automatiseren. Als er geen extra geld is, maar ik wil de droogtijd van schuimblokken niet verlengen, nemen ze hun toevlucht tot verschillende budgetopties voor het oplossen van dit probleem. Iemand plaatst een emmer water in de cel, in een ander geval wordt er communicatie met gasverwarming in uitgevoerd.

Degenen die niet tevreden zijn met deze beslissingen, voegen een bepaald deel van de productiehal toe aan al het beschikbare materiaal dat zich onderscheidt door een aanvaardbare prijs. Oude bakstenen, professionele platen of zelfs dezelfde schuimblokken worden bijvoorbeeld als afrastering gebruikt. Bij het stomen van de kamer met gas is het noodzakelijk rekening te houden met de optimaliteit van de geselecteerde modus. Idealiter zou de vochtigheid in de kamer niet minder moeten zijn dan 65%. Als de productie echter niet voorziet in de aanschaf van gespecialiseerde apparatuur in de vorm van een kamer voor warmte en vocht, kan dit van invloed zijn op de certificering van het eindproduct.

Productie technologie

De standaardproductietechnologie voor schuimbetonblokken thuis bestaat uit verschillende bewerkingen.

- Aanvankelijk werd schuimconcentraat bereid in een afzonderlijke houder. Vervolgens wordt het gecombineerd met water en naar de stoomgenerator gestuurd. Als er een cavitatie-eenheid ter beschikking staat van de onafhankelijke productie, het opschuimen van de inhoud door middel van ultrageluid, wordt deze stap doorgegeven.

- In de volgende stap is het nodig om een mengsel voor schuimbeton te maken. Om dit te doen, worden de noodzakelijke componenten van het mengsel en speciale additieven in de mengkamer geplaatst. Daarna wordt de kamer gevuld met eerder bereid schuim. Volgens de regels van de technologie vindt het mengen van de kamer binnen enkele minuten plaats.

- Als een cavitatie-installatie wordt gebruikt in de productie, aanvankelijk wordt een schuimvormer voor mengen in de kamer geplaatst. In dit geval worden de resterende componenten van de werkoplossing later geplaatst. Tegelijkertijd mag de roertijd niet langer zijn dan 0,5 minuten. In dit stadium is de oplossing klaar voor gieten.

- Na het mengen wordt de samenstelling in de beschikbare vormen gegoten. Zodat de massa niet aan het oppervlak van de apparatuur blijft plakken, zijn de contactpunten vooraf gesmeerd met motorolie of een speciale smeervloeistof.Het is wenselijk dat de temperatuur in de kamer tijdens het harden en uitharden van de samenstelling niet minder dan + 20 ° C was. Na ongeveer 8-10 uur zal het schuim een kwart van zijn sterkte opnemen.

Dit is de beste tijd om te snijden, rekening houdend met de vereiste grootte, evenals met het inpakken. De uiteindelijke sterkte van de elementen wint binnen 28 dagen na de fabricagedatum. De lossingssterkte wordt als een derde indicator beschouwd.

Het is mogelijk om de goederen in twee dagen te realiseren.

Wat te overwegen?

Soms lijkt het erop dat het veel eenvoudiger is om zelfstandig apparatuur te produceren voor de productie van schuimblokken met behulp van basiskennis, stroomberekeningen en tekeningen die tegenwoordig niet moeilijk te vinden zijn op internet. In feite is het echter de moeite waard om te overwegen: de vervaardiging van schuim in de omstandigheden van een thuismini-installatie staat geen onnauwkeurigheden toe, omdat het voordeel daarvan afhangt. U moet begrijpen dat in extreme gevallen het fabrieksproduct in de toekomst gemakkelijk te verkopen is als nutteloos, terwijl zelfgemaakte producten niet worden opgeëist.

Portland cement M 500 wordt gebruikt voor de productie van schuimblokken. Om de kwaliteitskenmerken van de afgewerkte elementen te verbeteren, worden er verschillende additieven aan toegevoegd. Met de modifier "Bio NM" kunt u bijvoorbeeld de weerstand van schuimblokken tegen bevriezing verbeteren. Met de toevoeging van Bio-Lux en Laston is het mogelijk om de concentratie van lucht in de materiaalstructuur te verhogen.

Om ervoor te zorgen dat het afgewerkte materiaal uitstekende thermische isolatie-eigenschappen heeft, is het noodzakelijk om een industrieel type voor de productie ervan te kopen. Het maakt niet uit hoeveel u geld wilt besparen en het zelf wilt maken, het zal geen warmte-aanhoudingsindicatoren hebben die vergelijkbaar zijn met die die in de fabriek zijn gemaakt.

Het is ook belangrijk dat hoogwaardige grondstoffen de basis vormen voor een hoogwaardig schuimblok.

Instructies voor het maken van schuimblokken thuis, kunt u ontdekken door de video hieronder een beetje te bekijken.