Waar is cement van gemaakt?

Het woord cement is voor iedereen bekend. Zelfs degenen die nooit betrokken zijn geweest bij de bouw weten dat cement nodig is voor mortel voor metselwerk, dat het de hoofdcomponent is van producten van gewapend beton. Weinig mensen weten echter waar cement van gemaakt is.

Speciale functies

Cement is alomtegenwoordig. Het wordt niet alleen gebruikt bij de bouw van verschillende gebouwen. Zonder het is het onmogelijk om te doen tijdens de restauratie- en reparatiewerkzaamheden. Er is nog geen substituut voor cement. Dit rechtvaardigt zijn vraag.

De basis van het bouwmateriaal is het breien van anorganische componenten. Cement is nodig bij de productie van paneelplaten. Van het doen gips en metselwerk oplossingen. Bij de samenstelling van beton wordt cement een van de belangrijkste plaatsen gegeven.

In essentie is cement een fijn poeder. Het belangrijkste kenmerk van de poedermassa is dat het, wanneer het in wisselwerking staat met water, geleidelijk begint te harden. Het proces van interactie tussen de twee componenten (cement en water) wordt voltooid door de vorming van een solide array, vergelijkbaar in hardheid tot natuursteen.

Duurzame structuur wordt gevormd met overmatig vocht. Er is een reactie zowel in de open lucht als in het water. Cement na uitharden behoudt de sterkte nog lang.

eigenschappen

De fysieke kenmerken van het cement zijn afhankelijk van verschillende factoren.

De belangrijkste zijn:

- soorten additieven;

- mate van slijpen;

- samenstelling.

Slijpcement beïnvloedt de sterkte en tijd die nodig is voor verharding. Fijn slijpen zorgt voor meer kracht en snellere uitharding.

Hoe kleiner de deeltjes van het poeder, hoe sterker het beton wordt, hoe sneller het wordt. De kosten van het materiaal hangen ook af van de mate van slijpen.

Bepalen van de fijnheid van het malen met een speciale zeef met de kleinste cellen tot 80 micron. Bij het voorbereiden van een mortel op te fijn gemalen cement is meer water nodig.Dit nadeel wordt geëlimineerd door deeltjes van verschillende groottes te mengen: groot en klein. Grote stofdeeltjes zijn 80 micron en klein - 40 micron.

Cement heeft de volgende eigenschappen:

- sterkte;

- weerstand tegen corrosie;

- vorstbestendigheid;

- watervraag;

- tijd instellen (bevriezen).

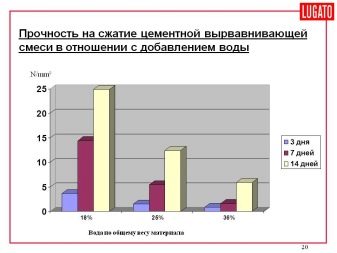

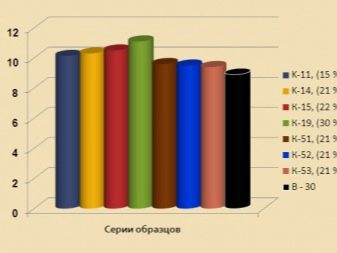

sterkte

Deze indicator is afhankelijk van het merk. Bepaal de sterkte-eigenschappen door compressietests uit te voeren. Ervaren schijf wordt onder belasting gehouden voor de maanmaand - 28 dagen. Na het testen krijgt het monstercement de juiste aanduiding. Gemeten sterkte in MPa.

Cementkwaliteiten 300 - 600 zijn geschikt voor huishoudelijk gebruik.Voor producten die speciale sterkte vereisen, worden hogere kwaliteiten gebruikt - 700 of zelfs 1000.

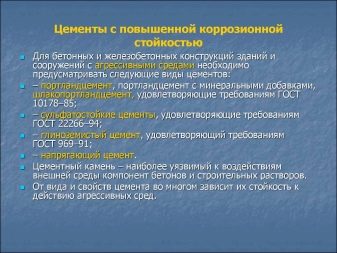

Corrosiebestendigheid

Versterkte betonproducten onder invloed van water en andere vloeibare media beginnen te corroderen. Negatieve impact wordt op verschillende manieren geëlimineerd. U kunt bijvoorbeeld de samenstelling wijzigen en het poedermengsel hydroactieve materialen binnengaan. De aanwezigheid van specifieke stoffen voorkomt het optreden van schadelijke chemische reacties.

Corrosieweerstand neemt toe met het gebruik van polymeeradditieven. Als gevolg hiervan neemt de microporositeit af, neemt de duurzaamheid van het product toe.

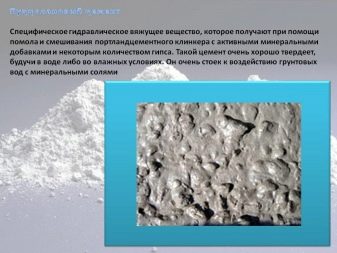

Pozzolan-cement heeft de hoogste corrosiebescherming. Daarom wordt het gebruikt voor de bouw van faciliteiten die worden gebruikt in omstandigheden met een hoge luchtvochtigheid.

Vorstbestendigheid

Een van de belangrijkste indicatoren van kwaliteitscement is het vermogen om herhaaldelijk een concreet product te bevriezen en te ontdooien.

In de cementsteen bevinden zich microporiën waarin water is. Als het vrieswater met 8% in volume toeneemt.

Herhaald bevriezen en vervolgens ontdooien gedurende de jaren leidt tot de vernietiging van de stenen structuur, tot het verschijnen van scheuren.

In de constructie wordt cement zonder toevoegsels niet gebruikt. Componenten worden toegevoegd aan verschillende merken, waardoor cement bestand is tegen temperatuurveranderingen.

Bij het maken van concrete, luchtgedragen additieven zijn inbegrepen. De kleinste luchtbellen worden gelijkmatig verdeeld in het betonlichaam, waardoor het probleem van het bevriezen van water en de uitzetting ervan wordt opgelost.

Water vraag

Dit is een percentage van de hoeveelheid water die nodig is om een cementmortel van optimale consistentie te verkrijgen.

In een oplossing van nominale waterdichtheid zoveel als het cement kan bevatten. In Portland-cement ligt deze waarde bijvoorbeeld in het bereik van 22-28 procent.

Van cement met een lage waterbehoefte wordt beton beter verkregen, dan van het feit dat deze indicator hoog is. In het eerste geval zijn de producten bestand tegen temperatuurverschillen. In de tweede - beton heeft een hoge porositeit en is helemaal niet geschikt om te bouwen. Dergelijk cement wordt gebruikt om hekken van gewapend beton of afwateringsvoorzieningen te produceren.

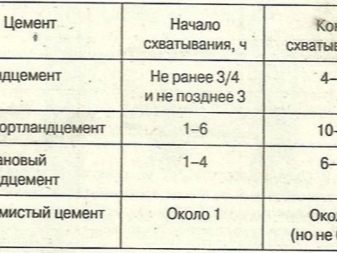

De tijd instellen

Dit is de tijdsperiode die kan worden toegeschreven aan de verandering in de fysieke eigenschappen van de cementmortel van de staat van plasticiteit tot de vorming van een steen.

De ideale oplossing wordt geacht niet te snel te stollen, maar niet erg langzaam. De uithardingstijd wordt bepaald door de aanwezigheid van een bepaalde hoeveelheid gips in de samenstelling van het materiaal. Een groter volume gips zorgt voor een hoge snelheidsinstelling. Terwijl de afname van het gehalte ervan bijdraagt aan een langere stolling van de oplossing.

Niet zo dramatisch als gips, invloed op de omgeving en andere factoren.In het bijzonder zijn het volume water in de oplossing en de omgevingsluchttemperatuur in het werkgebied belangrijk.

Volgens de standaard onder normale omstandigheden begint Portlandcement na drie kwartier te hard te worden. Het uithardingsproces zou over 10 uur moeten eindigen.

structuur

Maak cement bij de gespecialiseerde bedrijven. Cementfabrieken worden dicht bij de sites gebouwd voor de winning van grondstoffen.

Grondstoffen voor de productie ervan worden verkregen uit natuurlijke gesteenten:

- carbonaat type fossiel;

- kleimaterialen.

Carbonaten hebben een amorfe of kristallijne structuur, waarvan de efficiëntie van de interactie van het materiaal met andere componenten in het bakproces afhangt.

Carbonaatrotsen zijn onder meer:

- krijt;

- mergel (mergelsteen);

- kalksteen, inclusief shell rock;

- Dolomiet type rotsen.

Kleimaterialen zijn sedimentaire gesteenten. Met een minerale basis, zijn ze begiftigd met plasticiteit, en met overmatig vocht kan het volume toenemen. Kleimaterialen worden gebruikt bij de droge bereidingswijze.

Kleirotsen omvatten:

- klei;

- leem;

- leisteen;

- löss.

Voeg, naast grondstoffen, bij de productie van cement correctieve additieven toe.

Ze zijn afgeleid van mineralen, waaronder:

- apatiet;

- aluminiumoxide;

- vloeispaat;

- silica.

De additieven die door een bepaalde technologie worden ingebracht, verbeteren de kwaliteit van het beschreven materiaal.

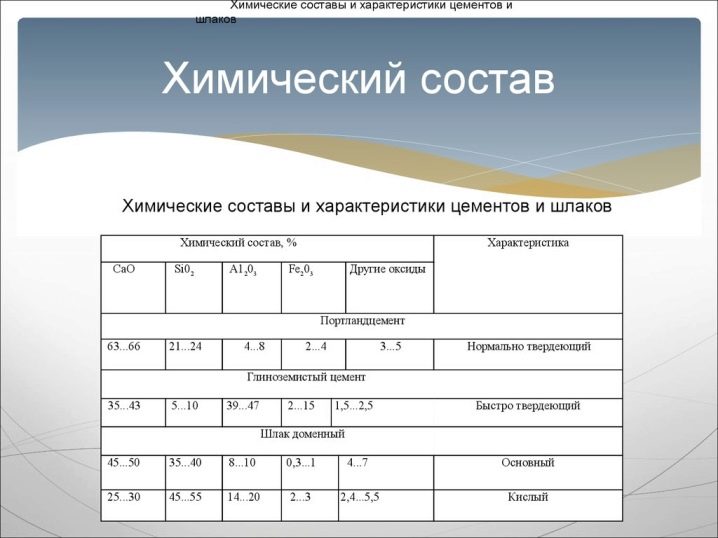

De samenstelling van het cement hangt af van de vereiste eigenschappen, die worden bepaald door de klasse die aan het materiaal wordt toegekend.

Het populairste portlandcement bestaat uit:

- 60% kalk;

- 25% siliciumdioxide;

- 10% ijzer- en gipsoxiden;

- 5% aluminium (alumina).

Bij verschillende merken is het percentage uitgangsmaterialen verschillend, evenals de samenstelling. Portland Portland-cement bevat bijvoorbeeld slak. Kwantitatieve verhoudingen kunnen variëren met de kenmerken van de geselecteerde technologie voor het vervaardigen van een bouwmateriaal.

Voor elk merk cement en voor elke methode van zijn productie blijven kalksteen en klei onveranderde componenten. Bovendien is kalksteen altijd drie keer zoveel als klei. Deze verhouding draagt bij aan het verkrijgen van hoogwaardige klinker, waaruit cement wordt gemaakt.

Gebruik in de industrie voor de productie van cement de volgende componenten:

- klinker;

- gips;

- speciale supplementen.

Clinker is de belangrijkste component van cement. Het bepaalt de sterkte-eigenschappen van het uiteindelijke materiaal. Clinker betreedt het productieproces in de vorm van korrels. De diameter van de korrels varieert in het bereik van 10-60 mm. De warmtebehandelingscomponent wordt gemaakt bij een temperatuur van ongeveer anderhalve duizend graden.

De hoeveelheid gips wordt bepaald door de vastgestelde hardingsperiode. In het basisgeval is gips in poedervorm opgenomen in het cement in een volume van 6%.

Met additieven kunt u specifieke kenmerken verbeteren. Met hun hulp krijgt cement extra eigenschappen, waardoor de mogelijkheden aanzienlijk worden uitgebreid.

Productiestadia van de cementproductie

Eerst wordt kalksteen gemengd met klei in een verhouding van 3/1. Het mengsel wordt vervolgens gebakken bij hoge temperatuur. Het resultaat is een grondstof voor de cementproductie. Het wordt klinker genoemd. Gegranuleerde klinker wordt verzonden voor malen in kogelmolens.

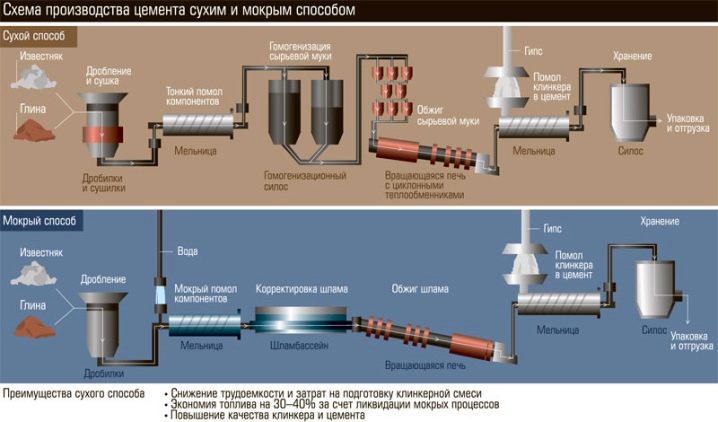

Er zijn drie manieren om cement te maken.

Afhankelijk van de productietechnologie kan het zijn:

- nat;

- droog;

- gecombineerd.

De verschillen zijn in de methoden voor het bereiden van de grondstoffen.

In overeenstemming met natte technologie wordt krijt niet gebruikt, maar krijt. Het wordt gemengd met klei en andere ingrediënten met toevoeging van water. Het resultaat is een mengsel van vochtigheid van 30 tot 50 procent. Het mengsel wordt tijdens het bakken omgezet in klinkers.

Volgens de droge technologie wordt het productieproces ingekort, omdat twee bewerkingen (drogen en malen) tot één worden gecombineerd. Het resulterende mengsel wordt poeder.

Verschillende ondernemingen gebruiken de gecombineerde methode op verschillende manieren. In sommige gevallen krijgt u eerst een droog mengsel en bevochtigt u het dan. In andere landen gebruiken ze een semi-droge methode, niet nat, met lage luchtvochtigheid, niet meer dan 18%. Vuren wordt in beide gevallen uitgevoerd.

types

Er zijn veel verschillende varianten van cement. De bekendste is Portland-cement.

Andere materiële opties zijn behoorlijk populair:

- slakken;

- puzzolane;

- aluminiumoxide;

- uit te breiden.

Portland cement is verkrijgbaar in verschillende kwaliteiten: 400, 500, 550, 600. Constructiemortels zijn gemaakt van M400-cement.

Bij de vervaardiging van gewapende betonconstructies, maar ook bij het maken van hoogwaardige betonproducten, is er behoefte aan hogere merken.

Wit Portland-cement wordt gekenmerkt door fijn slijpen.De samenstelling omvat ijzerarme klinker-, gips- en dolomietadditieven. Verschilt in de hoge duurzaamheid en weerstand tegen atmosferische neerslag. Producten van wit Portlandcement hebben een esthetische uitstraling. Gebruikt bij de productie van zelfnivellerende vloeren, decoratieve elementen en bij de aanleg van wegen. Het is de basis voor gekleurde cementen.

Sulfaatbestendig Portland-cement wordt gebruikt bij de vervaardiging van palen., steunen voor bruggen, hydraulische constructies, overal waar herhaalde bevochtiging en droging van structuren plaatsvindt, waar structuren worden onderworpen aan bevriezing en ontdooiing.

Het belangrijkste doel van slakkencementen - het creëren van betonproducten voor gebouwen die zich onder de grond en onder water bevinden.

Pozzolaanse cementen zijn nodig bij de bouw van dammen, hydraulische rivierstructuren, verschillende ondergrondse voorzieningen, omdat ze bestand zijn tegen zoet water.

Alumina is niet bang voor zeewater en maakt daarom deel uit van producten van gewapend beton die in contact komen met zout water. Kan worden gebruikt voor dringende aanstampen van putten, waaronder olie; bij het betonneren in de winter; voor het repareren van scheuren in rotsen.

Het mooie aan uitbreidende cementen is dat ze niet krimpen tijdens het zetten, maar integendeel in volume toenemen. De toename in volume - van 0,2 tot 2 procent.

Hoe maak je jezelf?

Cement kan thuis worden voorbereid als het mogelijk is om een hoge baktemperatuur te bereiken. Misschien wel het meest dat een ambachtelijke methode kan blijken te zijn, is cement M-200. Het vereist krijt en kaolien in een verhouding van 3 tot 1. Ongeveer 5% gipspoeder moet aan de gecalcineerde en fijngemaakte substantie worden toegevoegd - en het cement is klaar.

Voor thuisproductie is passende kennis, geschikte grondstoffen, speciale apparatuur en de exacte implementatie van het proces vereist.

Zelfs wanneer alles beschikbaar is, is het nauwelijks de moeite waard om zelf cement te gaan produceren. Voordat u begint, beantwoordt u de vraag over de haalbaarheid van het proces. Het is onwaarschijnlijk dat uw werk en de gemaakte kosten vruchten zullen afwerpen. Hoogstwaarschijnlijk is het winstgevender om alleen een zak kant-en-klaar cement te kopen.

tips

Kiezen voor bepaalde behoeften, onthoud dat er veel variëteiten zijn. De juiste keuze in de beginfase van het werk geeft een garantie voor de duurzaamheid van het gebouw.Je moet niet altijd de keuze geven aan hogere en duurdere merken. De kracht van het product zal hierdoor niet toenemen en de kosten zullen niet gerechtvaardigd zijn.

Het proces van het verkrijgen van cement, zie onderstaande video.